Ecochem sa rozhodol pre regály a systém satelitných vozíkov od Toyoty

- Spoločnosť: Ecochem

- Miesto: Willebroek, Belgicko

- Priemysel: Výroba

- Použitie: Horizontálna preprava, skladovanie

- Výrobky: Toyota Radioshuttle a regálový systém, konvenčné paletové regály, 10 elektrických čelných vysokozdvižných vozíkov s protizávažím, 1 retrak, 1 stohovací vozík

Spoločnosť Ecochem International vyrába vo svojom novom závode vo Willebroeku prísady spomaľujúce horenie, ktoré sú založené na chemikáliách šetrných k životnému prostrediu. Ako firma pôsobiaca v tomto rýchlorastúcom odvetví potrebovali postaviť nový sklad. Ecochem je už niekoľko rokov súčasťou Incedin Holding. Ambíciou tejto skupiny je silný organický rast spoločnosti Ecochem a hľadanie akvizičných príležitostí na trhu prísad spomaľujúcich horenie a hasiacich prostriedkov.

„Stavba nového skladu zapadá do tejto stratégie,“ hovorí Tim Buelens, prevádzkový riaditeľ v Ecochem. Willebroek sa preto stáva centrom skupiny a rovnako aj kvôli geograficky atraktívnej lokalite, ktorá sa nachádza v blízkosti morského kanála Brusel-Schelde. „Výrobu protipožiarnych zmesí začíname zo širokej škály anorganických solí vrátane fosfátov. Rôzne suroviny sa hromadne prepravujú loďou od dodávateľa do továrne vo Willebroeku. Samotné výrobné procesy zahŕňajú zložitý súbor fyzikálnych úprav vrátane sušenia, miešania, drvenia, zhutňovania, dispergovania atď.,“ vysvetľuje Tim Buelens.

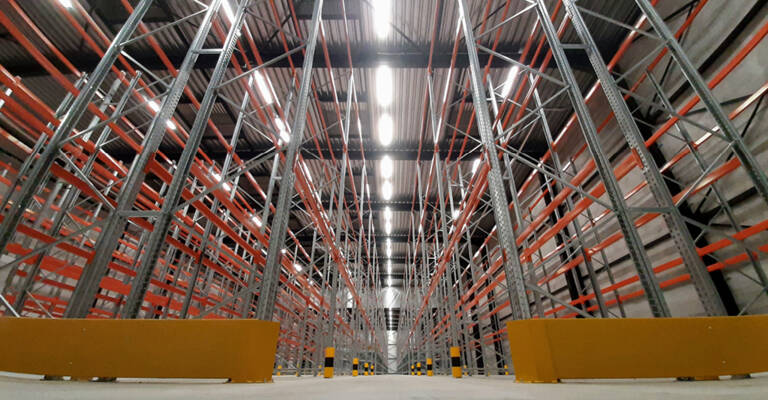

Efektívne uskladnenie 3 300 big bagoviec

Pred niekoľkými mesiacmi otvorila spoločnosť Ecochem vo Willebroeku novú administratívnu budovu a výrobná hala na rovnakom mieste je v prevádzke už rok. Vďaka výstavbe nového skladu narástla spoločnosť najprv z 1 000 na 2 500 miest na uloženie big bagov. O niekoľko týždňov prišiel ďalší nárast z 2 500 na 3 300 miest na uloženie big bagov. „Vďaka regálovému riešeniu od Toyoty sme dosiahli maximálne využitie skladovacej kapacity na obmedzenom priestore,“ poznamenáva Tim Beulens.

S ohľadom na usporiadanie skladu uvažoval Ecochem buď nad samostatnými regálmi, regálmi umožňujúcimi vstup vozíkov (drive-in), alebo nad blokovými regálmi so systémom satelitných vozíkov. Vybrali si poslednú možnosť s dvomi satelitnými vozíkmi. Veľkou výhodou satelitných vozíkov je to, že sa v rámci regálu nemôžu pohnúť doprava alebo doľava, takže big bagy sa už netrhajú pri ich vkladaní alebo vykladaní z regálov. „Tieto práškové prísady spôsobujú ohromné znečistenie, keď sa big bag roztrhne. Vďaka satelitným vozíkom dokážeme udržať náš sklad v čistote,“ potvrdzuje Tim Beulens. „Nakoniec sme sa rozhodli pre systém LIFO s 12 radmi na jeden regálový kanál. Dva kanály sú dostatočné pre tovar z plne naloženého kamióna, ktorý predstavuje 24 big bagov, čo znamená, že problematika FIFO-LIFO pre nás aktuálne nie je dôležitá, pretože stále je dostupný plný náklad rovnakých výrobkov v rámci jedného kanála,“ zdôrazňuje Tim Beulens. Okrem toho má Ecochem aj samostatný regál na uskladnenie prebytkov. „Stále používame aj náš predchádzajúci sklad, hlavne na uskladnenie surovín, pričom hotové výrobky sú uložené v novom sklade,“ hovorí Tim Beulens.

Dôvera v Toyotu ako partnera

Pri výbere regálov prechádzal Ecochem rôzne možnosti ponúkané na trhu. „Vyžiadali sme si ponuky od rôznych dodávateľov, ale presvedčila nás Toyota, pretože si vyrábajú vlastné satelitné vozíky, pričom väčšina ostatných poskytovateľov ich nakupuje inde. Okrem toho sme už používali niekoľko vysokozdvižných vozíkov od Toyoty, s ktorými sme boli spokojní, takže sme sa rozhodli pre spoluprácu s partnerom, ktorého sme už poznali,“ vysvetľuje Tim Beulens, ktorý zároveň poukazuje na to, že Ecochem vidí Toyotu ako špičkového dodávateľa. Preto si vybrali retrak BT Reflex na ukladanie paliet s hmotnosťou do 1 300 kg na najvyššie miesta v sklade.

Riešenia zamerané na zákazníkov

Vysoká schopnosť reakcie značky prispieva ku kvalite. „Keď vznikajú otázky, odpovede prichádzajú rýchlo, a to je to, čo ako zákazník naozaj chcete,“ pokračuje Tim Beulens. Okrem toho je pre Ecochem dôležité aj to, že dodávateľ vysokozdvižných vozíkov je zosúladený s dodávateľom regálov. „To vedie k riešeniam orientovaným na zákazníkov, ktoré sa dajú v prípade potreby aj následne veľmi rýchlo upraviť,“ vraví Tim Beulens.

Hovorí napríklad o dvoch extra kanáloch, ktoré boli pridané až potom, alebo o prebudovaní kanála na únikovú chodbu, ktoré vedie k únikovému východu. Aby sa splnili všetky bezpečnostné požiadavky, museli sa preto postaviť dodatočné steny. „Takto tiež viete, že so svojim dodávateľom regálových riešení môžete počítať aj v budúcnosti. Bude to pre nás nevyhnutné, pretože v blízkej budúcnosti chceme vo WMS zaviesť sledovanie pomocou čiarových kódov. Bude to perfektná kombinácia so systémom satelitných vozíkov a výrazne to zlepší efektivitu skladu,“ uzatvára Tim Beulens.

Mohlo by sa Vám tiež páčiť

Regály so satelitnými vozíkmi umožňujú vysokohustotné skladovanie

Popredný svetový výrobca potravín Döhler potreboval riešenie na skladovanie tisícok paliet s potravinami v mraziarňach. Toyota Material Handling preto dodala riešenie prostredníctvom bezuličkových regálov a kyvadlovej dopravy pomocou Shuttle systému, ktoré vďaka efektívnemu využitiu priestoru dokonale zapadne do mraziarne.