Produkty spoločnosti TORO prevážajú vozíky Toyota Autopilot

Fakty a čísla

- Spoločnosť: Toro

- Lokalita: Arna, Nórsko

- Priemysel: Výroba

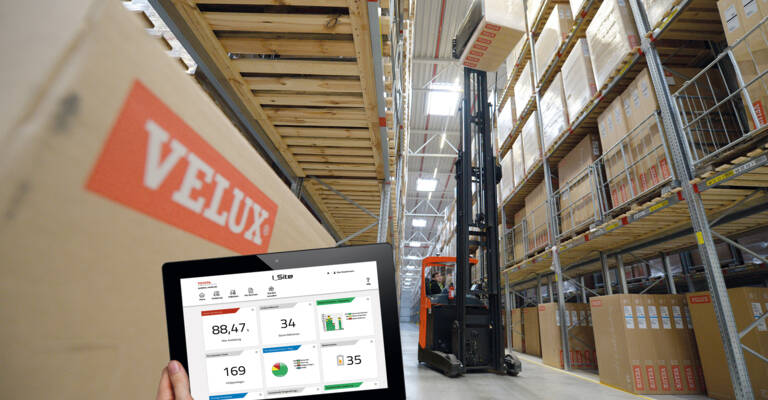

- Riešenie: 5 Autopilot zakladačov, manuálnych vysokozdvižných vozíkov, I_Site správa flotily vozíkov

Od roku 1946 vyvinula spoločnosť TORO široké portfólio potravinárskych výrobkov, ako sú polievky, omáčky, zmesi na pečenie a chladené hotové jedlá. TORO má svoju hlavnú výrobu v Arne v Bergene, kde sa sušené výrobky vyrábajú šetrným spôsobom, pričom zachovávajú si chuť aj výživné látky. Spoločnosť TORO neustále rastie od roku 1968.

Spoločnosť nedávno pridala do svojho súčasného vozového parku 5 automatizovaných vozíkov s cieľom zvýšiť konkurencieschopnosť. „Sme medzi prvými v skupine Orkla v Nórsku a Švédsku s automatizovanými vysokozdvižnými vozíkmi v takom veľkom rozsahu,“ hovorí manažér skladu TORO Öyvind Steinsland.

Prechod z manuálnej prepravy na automatizovanú

„Neustále hľadáme možnosti zlepšenia, ktoré by pomohli posunúť spoločnosť vpred,“ hovorí Steinsland, ktorý v továrni pracuje už 43 rokov. „Ako rýchlejšie baliť produkty? Ako znížiť plytvania s potravinami? Ako inteligentnejšie prepravovať tovar? To sú len niektoré z tém, na ktorých sa nás neustále pracuje, a na poslednú otázku by nám náš dlhodobý partner Toyota mohol pomáhať svojimi AGV vozíkmi. “

Viac ako 30 000 dopravných úloh, ktoré sa predtým vykonávali manuálne, sa v súčasnosti uskutočňujú automatizovanými vysokozdvižnými vozikmy Toyota Autopilot. „Môžeme prepravovať tovar vo výrobe oveľa rýchlejšie a lacnejšie ako doteraz. To posilňuje našu konkurencieschopnosť, “hovorí Steinsland. Po 10 mesiacoch testovania sa teraz 5 zakladačov Autopilot od spoločnosti Toyota používa na prepravu odpadu, prísun materiálu a tovaru na balenie a prepravu hotového produktu späť do skladovacieho priestoru.

Bezpečnosť je našou prioritou

Automatizované zakladače od spoločnosti Toyota pracujú bok po boku s manuálne riadenými vozíkmi. Počas celého procesu pán Steinsland a vedúca projektu Kjell-Inge Skare úzko spolupracovali s tímom Toyota a zdôrazňovali, že bezpečnosť je kľúčová. „Na AGV boli namontované špeciálne bezpečnostné senzory a prídavné senzory sme mali namontované i na plošinách, kde pracujú vysokozdvižné ručne vedené vozíky,“ vysvetľuje Steinsland. Automatizované vozíky majú maximálnu rýchlosť 1,2 m / s a ak by technológia z akýchkoľvek dôvodov nefungovala, je možné vysokozdvižné vozíky riadiť ručne. „Možnosť manuálneho riadenia je tiež dôležitá, aby sa zabezpečilo, že prípadný problém so softvérom alebo pripojením nemalo vplyv na spomalenie výroby,“ hovorí Steinsland.

Len na začiatku

„V našej spoločnosti máme 450 rôznych druhov produktov, s ktorými je potrebné manipulovať. Tovar by mal byť vyzdvihnutý a vrátený do skladu, zmesi by mali byť prepravené z medziskladu do obalu a podobne, “hovorí Steinsland a pokračuje,„ čo má za následok vysoký počet prepravných úloh v továrni počas celej zmeny. V pláne je do budúcnosti na tieto úlohy využívať viac automatizovaných vozíkov Toyora Autopilot.

Mohlo by sa Vám tiež páčiť

Automatizované stohovače bezpečne spolupracujú s vodičmi vysokozdvižných vozíkov v spoločnosti Coop

Používanie automatizovaných vozíkov v prostredí manuálneho skladovania môže byť náročná kombinácia. V regionálnom sklade Coop v Trondheime sa zamestnanci skladu naučili bezpečne spolupracovať s automatizovanými stohovacími vozíkmi.